Какой техпроцесс лучше 14 или 22. Что такое техпроцесс в процессоре — поговорим об изготовлении. Что такое техпроцесс

: «Количество транзисторов, размещаемых на кристалле интегральной схемы, удваивается каждые 24 месяца, что приводит к появлению новых технологий, росту производительности и прорывам в области электроники». Излагая этот закон общественности, один из отцов Intel не мог предположить, что инженеры на протяжении целых пятидесяти лет смогут придерживаться его. Не мог он и предположить, что в 2014 году сложности с соблюдением этого закона начнутся и в самой компании Intel. Ведь для увеличения количества транзисторов в процессоре нужно уменьшать технический процесс производства. По-простому, уменьшать физический размер транзисторов и увеличивать их плотность.

На данный момент освоенным размером можно считать 22 нанометра, такой размер транзисторов в процессоре . Казалось бы, от уменьшения одни проблемы: строже нормы чистоты помещения, сложнее изготавливать шаблон для литографии, начинают влиять квантовые эффекты, сложнее контролировать качество. Но ни один успешный производитель не пойдет на такие сложности, если речь не идет о снижении себестоимости производства и конкурентной борьбе. Соответственно, можно выделить несколько причин перехода к более тонким техпроцессам.

Первая: эффекты, связанные с длиной волны света и частотой сигналов. Вся электроника (и не только она) строится на абстракциях и упрощениях. Для того, чтобы можно было безбоязненно комбинировать элементы между собой, не выполняя заново полный анализ, для элементов должен выполняться принцип суперпозиции. Чтобы выполнялся принцип суперпозиции, должно выполняться требование, согласно которому масштаб сигнала должен быть значительно больше, чем задержка распространения сигнала в схеме. То есть, при частоте в 3 ГГц, зная скорость света, получаем, что размер схемы должен быть значительно меньше 10 см. Значительно — это значит раза в 3-4.

Вторая: энергопотребление и тепловыделение. Чем меньше элемент, тем меньше он потребляет энергии и выделяет тепла. Это дает возможность использовать мощные процессоры в ультракомпактных устройствах. Правда, с уменьшением размера транзисторов увеличиваются сложности с теплоотводом, так что, видимо, плюсы и минусы компенсируются.

Третья: транзисторы, из которых современный процессор состоит чуть более, чем полностью, представляют собой не просто переключатель, управляемый напряжением. Из-за своей структуры он также представляет собой маленький конденсатор, емкость которого исчисляется фемто-фарадами, но все-таки не нулевая. Каждый конденсатор вносит небольшую задержку в распространение цифрового сигнала, которая при увеличении количества связанных компонентов суммируется. В результате на выходе вместо прямоугольного импульса мы получаем примерно вот такое:

Четвертая: сокращение затрат на производство. Это, на мой взгляд, немаловажная причина. Каждый отдельный процессор выращивается на пластине, где их очень много. Чем меньше площадь отдельного кристалла (процессора), тем больше их помещается на одной пластине и тем больше прибыль. Но это лишь следствие уменьшения техпроцесса, поэтому говорить, что производители специально пытаются уместить на одной кремниевой подложке побольше процессоров, было бы неправильно.

Как мне кажется, производители быстрее бы согласились, что закон Мура — бред, и перестали бы все уменьшать. Ведь уменьшение техпроцесса ведет к большому количеству отбракованных процессоров. Сложно поверить, что лишь небольшие, незаметные человеку колебания земной коры могут довести количество негодных процессоров до 80%! Здесь и приходит понимание такой немаленькой цены за процессоры. Сложные материалы, суперсовременное оборудование, огромный штат научных сотрудников и другие сложности не останавливают производителей в их стремлении уменьшать техпроцесс. А почему бы и нет? Ведь это наверняка рентабельно. Intel давно уже обещает построить завод на Луне, ведь там слабая гравитация, нет землетрясений и можно уменьшать техпроцесс до атома!

Корпорация Intel в прошлом году потратила значительные усилия, пытаясь доказать инвесторам, что занимает лидирующую позицию в технологии производства чипов. Компания заявляла в частности, что её будущий 10-нанометровый техпроцесс может обеспечить вдвое большую плотность транзисторов по сравнению с конкурирующими 10-нм нормами.

И хотя это утверждение Intel, вероятно, соответствует действительности, реальность такова, что конкуренты начали производство 10-нм кристаллов ещё в конце 2016 или в начале 2017 года, а собственный 10-нм техпроцесс Intel всё ещё не используется для выпуска массовой продукции. Огромная задержка Intel в освоении 10-нм норм означает, что сравнения Intel были бессмысленны, ведь её 10-нм технологии придётся соперничать уже с 7-нм нормами конкурентов.

На недавней международной конференции по полупроводниковым схемам (International Solid-State Circuits Conference, ISSCC) инженер Intel, по-видимому, признал проблемы, которые отдел маркетинга его корпорации не замечает: 10-нм технология Intel уступает 7-нм нормам конкурентов в одном из критических показателей.

Большинство компьютерных процессоров включают в себя тип чрезвычайно быстрой памяти, известный как SRAM. Поскольку SRAM представляет собой общую почти для всех процессоров структуру, на ней удобно сравнивать относительную плотность тех или иных технологий производства чипов. Особенно если ячейки, хранящие один бит, требуют одинакового количества транзисторов.

Итак, согласно данным Intel, однобитовая шеститранзисторная ячейка SRAM, произведённая с соблюдением её 10-нм норм, занимает 0,0312 квадратных микрометра площади кристалла. Конкурирующая одноразрядная шеститранзисторная ячейка SRAM, производимая по 7-нм техпроцессу Samsung, TSMC и GlobalFoundries, занимает соответственно 0,026, 0,0272 и 0,0296 квадратных микрометра.

Как можно видеть, 7-нанометровые технологии трёх упомянутых компаний весьма различаются между собой, но 10-нм нормы Intel существенно уступают им всем. Так вот, на прошедшей конференции и представитель Intel согласился, что произведённые по их техпроцессу 10-нм ячейки SRAM, «лишь» на 15 % уступают самым мелким из известных 7-нм ячеек.

Учитывая, что Intel всегда заявляла о значительном превосходстве над конкурентами с точки зрения плотности транзисторов на кристалле, это знаковое признание. В конечном счёте, потеря лидерства Intel в этой области является ещё одним признаком неудовлетворительной работы производственного подразделения компании. Небольшое отставание в плотности транзисторов при печати SRAM не подорвёт соотношение сил, но если тенденция продолжится, то в перспективе Intel вполне может уступить лидерство в области технологий производства полупроводниковых кристаллов.

Задержки Intel уже привели к переносу запусков (и, в некоторых случаях, к отмене) важных продуктов, что ухудшило позиции компании. Вдобавок с подобными задержками в освоении более тонких производственных норм столкнулась исключительно Intel — TSMC и Samsung последовательно соблюдали заявленные графики перехода на новые технологические процессы в течение целого ряда лет. И даже GlobalFoundries, которая исторически была не особенно надёжной производственной компанией, похоже, начинает исправляться.

И если сейчас компания Intel потеряла лидерство в плотности размещения транзисторов на кристалле (очень важный показатель), то в перспективе она вполне может утратить и прочие преимущества, например, в области производительности и энергоэффективности. Сегодня Intel стоит перед выбором: либо удвоить усилия по развитию и преобразованию своего производственного подразделения, пытаясь снова выйти в лидеры, либо постепенно свернуть собственную печать чипов, передав её сторонним компаниям. Но в первом случае есть вероятность неудачи и, соответственно, дальнейшей сдачи позиций в течение многих грядущих лет.

Этапы технологического процесса

Пластина монокристаллического кремния с готовыми микросхемами

Технологический процесс производства полупроводниковых приборов и интегральных микросхем (микропроцессоров , модулей памяти и др.) включает нижеследующие операции.

- Механическую обработку полупроводниковых пластин - получают пластины полупроводника со строго заданной геометрией, нужной кристаллографической ориентацией (не хуже ±5 %) и классом чистоты поверхности. Эти пластины в дальнейшем служат заготовками в производстве приборов или подложками для нанесения эпитаксиального слоя.

- Химическую обработку (предшествующую всем термическим операциям) - удаление механически нарушенного слоя полупроводника и очистка поверхности пластины. Основные методы химической обработки: жидкостное и газовое травление, плазмохимические методы. Для получения на пластине рельефа (профилирование поверхности) в виде чередующихся выступов и впадин определённой геометрии, для вытравливания окон в маскирующих покрытиях, для проявления скрытого изображения в слое экспонированного фоторезиста , для удаления его заполимеризированных остатков, для получения контактных площадок и разводки в слое металлизации применяют химическую (электрохимическую) обработку.

- Эпитаксиальное наращивание слоя полупроводника - осаждение атомов полупроводника на подложку, в результате чего на ней образуется слой, кристаллическая структура которого подобна структуре подложки. При этом подложка часто выполняет лишь функции механического носителя.

- Получение маскирующего покрытия - для защиты слоя полупроводника от проникновения примесей на последующих операциях легирования . Чаще всего проводится путём окисления эпитаксиального слоя кремния в среде кислорода при высокой температуре.

- Фотолитография - производится для образования рельефа в диэлектрической плёнке.

- Введение электрически активных примесей в пластину для образования отдельных p- и n-областей - нужно для создания электрических переходов, изолирующих участков. Производится методом диффузии из твёрдых, жидких или газообразных источников, основными диффузантами в кремний являются фосфор и бор .

- в полупроводниковую пластину на вакуумной установке внедряют ионы

- производится отжиг при высокой температуре

- Получение омических контактов и создание пассивных элементов на пластине - с помощью фотолитографической обработки в слое оксида, покрывающем области сформированных структур, над предварительно созданными сильно легированными областями n + - или p + -типа, которые обеспечивают низкое переходное сопротивление контакта, вскрывают окна. Затем, методом вакуумного напыления всю поверхность пластины покрывают слоем металла (металлизируют), излишек металла удаляют, оставив его только на местах контактных площадок и разводки. Полученные таким образом контакты, для улучшения адгезии материала контакта к поверхности и уменьшения переходного сопротивления, термически обрабатывают (операция вжигания). В случае напыления на материал оксида специальных сплавов получают пассивные тонкоплёночные элементы - резисторы, конденсаторы, индуктивности.

- Добавление дополнительных слоев металла (в современных процессах - около 10 слоев), между слоями располагают диэлектрик (англ. inter-metal dielectric , IMD) со сквозными отверстиями.

- Пассивация поверхности пластины. Перед контролем кристаллов необходимо очистить их внешнюю поверхность от различных загрязнений. Более удобной (в технологическом плане) является очистка пластин непосредственно после скрайбирования или резки диском, пока они ещё не разделены на кристаллы. Это целесообразно и потому, что крошки полупроводникового материала, образуемые при скрайбировании или надрезании пластин, потенциально являются причиной появления брака при размалывании их на кристаллы с образованием царапин при металлизации. Наиболее часто пластины очищают в деионизированной воде на установках гидромеханической (кистьевой) отмывки, а затем сушат на центрифуге, в термошкафу при температуре не более 60° C или инфракрасным нагревом. На очищенной пластине определяются дефекты вносимые операцией скрайбирования и разламывания пластин на кристаллы, а также ранее проводимых операциях - фотолитографии, окислении, напылении, измерении (сколы и микротрещины на рабочей поверхности, царапины и другие повреждения металлизации, остатки оксида на контактных площадках, различные остаточные загрязнения в виде фоторезиста, лака, маркировочной краски и т.п.).

- Тестирование неразрезанной пластины. Обычно это испытания зондовыми головками на установках автоматической разбраковки пластин. В момент касания зондами разбраковываемых структур измеряются электрические параметры. В процессе маркируются бракованные кристаллы, которые затем отбрасываются. Линейные размеры кристаллов обычно не контролируют, так как их высокая точность обеспечивается механической и электрохимической обработкой поверхности (толщина) и последующим скрайбированием (длина и ширина).

- Разделение пластин на кристаллы - механически разделяет (разрезанием) пластину на отдельные кристаллы.

- Сборка кристалла и последующие операции монтажа кристалла в корпус и герметизация - присоединение к кристаллу выводов и последующая упаковка в корпус, с последующей его герметизацией.

- Электрические измерения и испытания - проводятся с целью отбраковки изделий, имеющих несоответствующие технической документации параметры. Иногда специально выпускаются микросхемы с «открытым» верхним пределом параметров, допускающих впоследствии работу в нештатных для остальных микросхем режимах повышенной нагрузки (см., например, Разгон компьютеров).

- Выходной контроль (англ. ), завершающий технологический цикл изготовления устройства весьма важная и сложная задача (так, для проверки всех комбинаций схемы, состоящей из 20 элементов с 75 (совокупно) входами, при использовании устройства работающего по принципу функционального контроля со скоростью 10 4 проверок в секунду, потребуется 10 19 лет!)

- Маркировка , нанесение защитного покрытия, упаковка - завершающие операции перед отгрузкой готового изделия конечному потребителю.

Для выполнения требований электронной производственной гигиены строят особо чистые помещения («чистые комнаты»), в которых люди могут находиться только в специальной одежде

Технологии производства полупроводниковой продукции с субмикронными размерами элементов основана на чрезвычайно широком круге сложных физико-химических процессов: получение тонких плёнок термическим и ионно-плазменным распылением в вакууме, механическая обработка пластин производится по 14-му классу чистоты с отклонением от плоскостности не более 1 мкм, широко применяется ультразвук и лазерное излучение , используются отжиг в кислороде и водороде, рабочие температуры при плавлении металлов достигают более 1500 °C, при этом диффузионные печи поддерживают температуру с точностью 0,5 °C, широко применяются опасные химические элементы и соединения (например, белый фосфор).

Всё это обусловливает особые требования к производственной гигиене, так называемую «электронную гигиену», ведь в рабочей зоне обработки полупроводниковых пластин или на операциях сборки кристалла не должно быть более пяти пылинок размером 0,5 мкм в 1 л воздуха. Поэтому в чистых комнатах на фабриках по производству подобных изделий все работники обязаны носить специальные комбинезоны. . В рекламных материалах Intel спецодежда работников получила название bunny suit («костюм кролика») .

Техпроцессы более 100 нм

3 мкм

3 мкм - техпроцесс, соответствующий уровню технологии, достигнутому в 1979 году Intel . Соответствует линейному разрешению литографического оборудования, примерно равному 3 мкм.

1,5 мкм

1,5 мкм - техпроцесс, соответствующий уровню технологии, достигнутому Intel в 1982 году. Соответствует линейному разрешению литографического оборудования, примерно равному 1,5 мкм.

0,8 мкм

0,8 мкм - техпроцесс, соответствующий уровню технологии, достигнутому в конце 1980-х - начале 1990-х годов компаниями Intel и IBM .

- Intel 80486 (1989 год)

- MicroSPARC I (1992 год)

- Первые Intel P5 Pentium на частотах 60 и 66 МГц (1993 год)

0,6 мкм

Техпроцесс, достигнутый производственными мощностями компаниями Intel и IBM в 1994-1995 годах.

- 80486DX4 CPU (1994 год)

- IBM/Motorola PowerPC 601, первый чип архитектуры PowerPC

- Intel Pentium на частотах 75, 90 и 100 МГц

- МЦСТ-R100 (1998 г., 0,5 мкм, 50 МГц)

0,35 мкм

350 нм - техпроцесс, соответствующий уровню технологии, достигнутому в 1997 году ведущими компаниями-производителями микросхем, такими как Intel, IBM, и TSMC . Соответствует линейному разрешению литографического оборудования, примерно равному 0,35 мкм.

- МЦСТ-R150 (2001 г., 150 МГц)

0,25 мкм

250 нм - техпроцесс, соответствующий уровню технологии, достигнутому в 1998 году ведущими компаниями-производителями микросхем. Соответствует линейному разрешению литографического оборудования, примерно равному 0,25 мкм.

слоев металла до 6. минимальное количество масок 22

0,18 мкм

180 нм - техпроцесс, соответствующий уровню технологии, достигнутому в 1999 году ведущими компаниями-производителями микросхем. Соответствует линейному разрешению литографического оборудования, примерно равному 0,180 мкм.

слоев металла до 6-7. минимальное количество масок 22-24

- AMD Athlon XP (Palomino)

- Intel Pentium III (Coppermine)

0,13 мкм

130 нм - техпроцесс, соответствующий уровню технологии, достигнутому в 2000-2001 годах ведущими компаниями-производителями микросхем. Соответствует линейному разрешению литографического оборудования, примерно равному 130 нм.

- Intel Celeron Tualatin-256 - октябрь 2001

- Intel Pentium M Banias - март 2003

- Intel Pentium 4 Northwood - январь 2002

- Intel Celeron Northwood-128 - сентябрь 2002

- Intel Xeon Prestonia и Gallatin - февраль 2002

- AMD Athlon XP Thoroughbred, Thorton и Barton

- AMD Athlon MP Thoroughbred - август 2002

- AMD Athlon XP-M Thoroughbred, Barton и Dublin

- AMD Duron Applebred - август 2003

- AMD K7 Sempron Thoroughbred-B, Thorton и Barton - июль 2004

- AMD K8 Sempron Paris - июль 2004

- AMD Athlon 64 Clawhammer и Newcastle - сентябрь 2003

- AMD Opteron Sledgehammer - июнь 2003

- МЦСТ Эльбрус 2000 (1891BM4Я) - июль 2008

- МЦСТ-R500S (1891ВМ3) - 2008, 500 МГц

Техпроцессы менее 100 нм

| Данные в этой статье приведены по состоянию на 2011 год. |

90 нм (0,09 мкм)

90 нм - техпроцесс, соответствующий уровню полупроводниковой технологии, которая была достигнута к -2003 годам . Соответствует линейному разрешению литографического оборудования, примерно равному 90 нм.

- Intel Pentium 4 (Prescott)

- МЦСТ-4R (готовится к выпуску, 4 ядра, 1 ГГц)

- AMD Turion 64 X2 (мобильный)

65 нм (0,065 мкм)

65 нм - техпроцесс, соответствующий уровню технологии, достигнутому к 2004 году ведущими компаниями-производителями микросхем. Соответствует линейному разрешению литографического оборудования, примерно равному 65-70 нм.

- Intel Pentium 4 (Cedar Mill) – 2006-01-16

- Intel Pentium D 900-series – 2006-01-16

- Intel Core – 2006-01-05

- Intel Xeon – 2006-03-14

- AMD Turion 64 X2 (мобильный)

- AMD Turion 64 X2 Ultra (мобильный)

- STI Cell – PlayStation 3 – 2007-11-17

- Microsoft Xbox 360 "Falcon" CPU – 2007–09

- Microsoft Xbox 360 "Opus" CPU – 2008

- Microsoft Xbox 360 "Jasper" CPU – 2008–10

- Microsoft Xbox 360 "Jasper" GPU – 2008–10

- Sun UltraSPARC T2 – 2007–10

- OMAP 3 – 2008-02

50 нм (0,050 мкм)

50 нм - техпроцесс, соответствующий уровню технологии, достигнутому к 2005 году ведущими компаниями-производителями микросхем. Соответствует линейному разрешению литографического оборудования, примерно равному 50 нм.

45 нм (0,045 мкм)

45 нм - техпроцесс, соответствующий уровню технологии, достигнутому к -2007 годах ведущими компаниями-производителями микросхем. Соответствует линейному разрешению литографического оборудования, примерно равному 45 нм. Для микроэлектронной промышленности стал революционным, так как это был первый техпроцесс, использующий технологию high-k/metal gate (HfSiON/TaN в технологии компании Intel), для замены физически себя исчерпавших SiO 2 /poly-Si

- AMD Phenom II X2, X3, X4, X6

- XCGPU (APU от GlobalFoundries , с 2010)

32 нм (0,032 мкм)

32 нм - техпроцесс, соответствующий уровню технологии, достигнутому к -2010 годах ведущими компаниями-производителями микросхем. Соответствует линейному разрешению литографического оборудования, примерно равному 32 нм. Осенью 2009 компания Intel находилась на этапе перехода к этому новому техпроцессу . С начала 2011 начали производится процессоры по данному техпроцессу.

28 нм (0,028 мкм)

- Многоядерные процессоры Snapdragon фирмы Qualcomm .

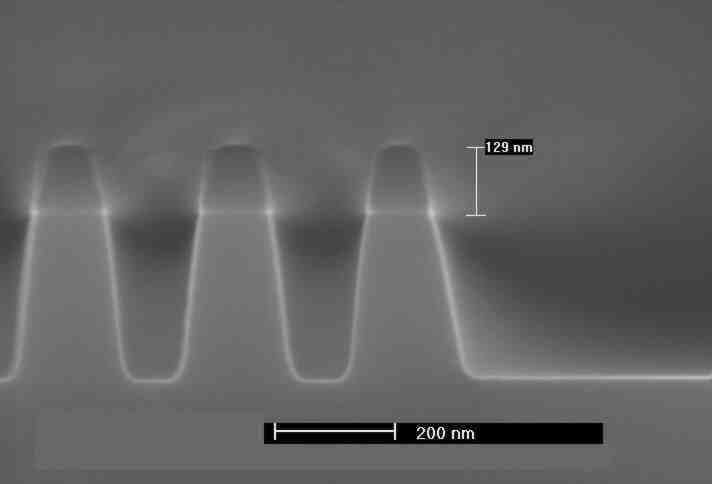

22 нм (0,022 мкм)

22 нм - техпроцесс, соответствующий уровню технологии, достигнутому к - гг. ведущими компаниями - производителями микросхем. Соответствует линейному разрешению литографического оборудования, примерно равному 22 нм . 22-нм элементы формируются при литографии путем экспонирования маски светом длиной волны 193 нм

Техпроцесс атомарного уровня

Учёные нашли способ создания рабочего транзистора , размер которого соответствует лишь одному атому . Исследователи из Университета Южного Уэльса в Австралии смогли создать и управлять технологией на основе атома фосфора , тщательно размещённого на полупроводниковом кристалле . Результаты, как сообщается, приведут к созданию техпроцессов атомарного уровня примерно к 2020 году и могут лечь в основу будущих квантовых компьютеров .

См. также

- Международный план по развитию полупроводниковой технологии (ITRS) - набор плановых документов мировых лидеров полупроводниковой промышленности, для международного планирования производства, исследований и соответствия технологий и техпроцессов в рамках индустрии.

Литература

- Готра З. Ю. Справочник по технологии микроэлектронных устройств. - Львов: Каменяр , 1986. - 287 с.

- Бер А. Ю., Минскер Ф. Е. Сборка полупроводниковых приборов и интегральных микросхем. - М: «Высшая школа», 1986. - 279 с.

Ссылки

- Тасит Мурки. Закон Мура против нанометров. Всё, что вы хотели знать о микроэлектронике, но почему-то не узнали… // ixbt.com

Примечания

-

В качестве средств индивидуальной защиты применяют спецодежду, изготовленную из металлизированной ткани (комбинезоны, халаты, передники, куртки с капюшонами и вмонтированными в них защитными очками)

- В. М. Городилин, В. В. Городилин §21. Излучения, их действия на окружающую среду и меры борьбы за экологию. // Регулировка радиоаппаратуры. - Издание четвёртое, исправленное и дополненное. - М .: Высшая школа, 1992. - С. 79. - ISBN 5-06-000881-9

- Миниатюрность и чистота

- Intel Museum – From Sand to Circuits

- Intel 32nm Logic Technology (англ.)

- процессоры Intel по 32-нм технологии

- New Details on Intel’s Upcoming 32nm Logic Technology (англ.)

Технологический процесс (электронная литографическая промышленность, техпроцесс ,мкм, nm /нм; tecnology node, process tecnology — eng . ) – свод норм для изготовления полупроводниковых (п /п ) микросхем. В частности, самой важной характеристикой является размер полупроводниковых элементов, которые состоят из , ключей, и других элементов.

Измеряются эти элементы в микронах (мкм , микрометр) и нанометрах (нм , nm ). Чем меньше базовые элементы, тем лучше их характеристики.

Преимущества более «тонкого» техпроцесса:

· Меньшее тепловыделение . Получается это за счёт уменьшения размеров дорожек, разводки, затворов и требуемых токов для нормального функционирования. Также из-за меньших токов утечки.

· Большее количество транзисторов , которые можно «упаковать» в одном и том же пространстве более компактно, и создавать чипы меньше. При этом более технологичные, с большим количеством элементов.

· Меньшее потребление энергии. Чем меньше элементы, тем меньшие токи нужны для управления ими.

· Меньшая стоимость производства. Чем меньше чипы по размеру, тем больше чипов можно разместить на полупроводниковых пластинах. Это увеличивает количество готовых продуктов при тех же затратах.

Этапы производства микрочипов:

1. Сначала выращивают кристаллический кремний и формируют его форму для распиливания на круглые пластины.

3. Далее следует эпитаксиальное нанесение равномерного слоя подобного подложке вещества на атомном уровне, которое служит как фундамент и выравнивающий, общий уровень . Так же применяется маскирующий слой , который защищает нанесённый слой атомов кремния от воздействий на следующих этапах.

4. Следующий шаг – фотолитография . Под действием специального излучения с разной длинной волн , на поверхности пластины, появляются химические маркеры, которые войдут в реакцию с последующими активными веществами.

5. Химическим методом и методом диффузии , под действием активных веществ (фосфор , бор ), образуются p — и n — области, микро-переходы и желобки , которые станут будущими элементами.

6. Следует фотолитографическая обработка в слое оксида определённых участков, которая даст маркеры (легированные участки) для нанесения металлических элементов (разводка, контакты), методом вакуумного металлизирования. Излишки металла удаляются, а тот который нанесён правильно, термически закрепляют (впаивают). Таким образом, образуются готовые элементы микрочипа.

7. Нанесение, нужного количества уровней диэлектрика и металла с последующей фотолитографией и обработкой (слоёв может быть сколько угодно, всё зависит от допустимой высоты). Над самым верхним слоем, наносятся несколько слоёв металла и диэлектрика для защиты и правильного рассеивания тепла.

8. Пассивация пластины, тесты, нарезка на микрочипы, монтаж на корпус процессора и соединение выводов, отбраковка.

Место производства, чистые комнаты.

Для производства микросхем, применяются специальные «чистые комнаты » с фильтрами и статическими механизмами для удержания мелких частиц пыли, волос, пуха & etc . Так как даже пылинка, попавшая на микрочип в процессе производства, может нарушить его работу , не говоря уже о волосах и пухе.

Перед входом, рабочие надевают специальные костюмы , очки и шапки, а также проходят специальные процедуры очистки .

К тому же все сотрудники дышат через специальные фильтры, чтобы полностью исключить источники инородных объектов.

Самые крупные мощности литографических производств имеются у крупнейших компаний подрядчиков: и . Крупную долю на мировом рынке производства микрочипов имеет Intel , но компания занимается производством чипов только для своих нужд. Возможно в будущем данный подход изменится. Дружественным компаниям, Intel всё же оказывает контрактные услуги, но в основном только акционерам.

Компания Intel , первой планирует запустить производство микрочипов с применением трёхмерных транзисторов (3G, FinFET ).

С переходом на всё более тонкий техпроцесс, производителям приходится вкладывать всё больше средств на разработку методов реализации нового техпроцесса. Также уходит больше времени на строительство новых фабрик для производства.

Поэтому, многие производители объединяются в группы и совместно вкладывают средства в разработку техпроцессов и строительство новых фабрик.

В сокращении издержек, также помог бы переход на более крупные пластины 450 мм , но это потребует строительства большинства фабрик с нуля и производства совершенно нового оборудования, что затратно. Переход планируется в 2012-13 году.

Производители чипов любят хвастаться новыми рекордами миниатюризации техпроцессов - независимо от того, используют ли они свои мощности или контрактных производителей. Intel, Samsung, GlobalFoundries и TSMC постоянно соревнуются друг с другом. Однако заявляемые характеристики 16, 14, 10 или 7 нм уже не являются определяющими, то есть их нельзя использовать для сравнения техпроцессов. Следует оценивать и другие характеристики техпроцесса (Fin Pitch, Min Metal Pitch, Cell Height и Gate Pitch).

В прошлом году Intel акцентировала . AMD и Intel , хотя подходы двух компаний фундаментально отличаются. AMD для старших процессоров предпочитает , Intel предпочитает монолитный дизайн кристаллов.

Банг-Хао Хуан (Bang-Hao Huang) и Ших-Хсин Чан (Shih-Hsin Chang) из тайваньской компании MSSCORPS CO., LTD провели анализ чипа Samsung Exynos 8895, сравнив его с Apple A11 Bionic, производимым TSMC. Также они добавили опубликованные спецификации Intel. Результаты оказались весьма любопытными.

| Intel 14 нм | Intel 10 нм | TSMC 10 нм | Samsung 10 нм | |

| Fin Pitch | 42/45 нм | 34 нм | 35,1 нм | 46,8 нм |

| Min Metal Pitch | 52 нм | 36 нм | 44 нм | 48 нм |

| Cell Height | 399 нм | 272 нм | 330 нм | 360 нм |

| Gate Pitch | 70 нм | 54 нм | 44 нм | 48 нм |

| Fin Height | 42/46 нм | 53 нм | 42,1 нм | 48,6 нм |

| Fin Width | 8/7 нм | 7 нм | 5,4 нм | 5,9 нм |

| 6T-SRAM | 69,167/70,158 нм² | - | 40,233 нм² | 49,648 нм² |

Перед тем, как мы перейдем к анализу спецификаций, позвольте пояснить некоторые:

- Fin Pitch: расстояние между ребрами (эмиттер и коллектор) транзистора

- Min Metal Pitch: минимальное расстояние между двумя слоями металла

- Fin Height: высота ребер от подложки Si в слое оксида

- Fin Width: толщина ребер

У Intel мы получили несколько итераций 14-нм техпроцесса с небольшими улучшениями, но 10-нм техпроцесс должен знаменовать существенный прогресс. Впрочем, Intel - далеко не единственная компания с достаточной компетенцией для производства чипов по современным техпроцессам. Возможно, Intel начинает сдавать позиции: задержки с выходом процессоров, изготавливаемых по новому техпроцессу, указывают на технические проблемы. Intel причины задержек не комментирует.

В источнике проводится сравнение 10-нм техпроцессов Samsung и TSMC, по итогам вывод следующий: техпроцесс Samsung Exynos 8895 выделяется большей высотой и шириной ребер, в случае TSMC мы получаем меньшее расстояние между ребрами и меньшую толщину интерконнектов. И TSMC, и Samsung подошли к технически возможным пределам для массового производства.

Сравнение со спецификациями Intel для 10-нм техпроцесса показывает, что бывший технологический лидер пропустил вперед конкурентов. Конечно, производство мобильных SoC отличается от производства настольных процессоров, но некоторые характеристики техпроцессов вполне сравнимы, независимо от размера или сложности чипа.

TSMC и Samsung за последние годы сражались за клиента. Поэтому они прилагали значительные усилия, чтобы технически выйти вперед. К этой битве скоро присоединится Intel с массовым производством 10-нм процессоров, а также GlobalFoundries, которая будет производить процессоры AMD. Конечно, насчет выполнения закона Мура можно долго спорить. Но миллиардные инвестиции в новые технологические линии, вложения в исследования и разработки себя оправдывают.